Keramiek in depot herkennen

De grote diversiteit in keramiek kan op verschillende manieren worden beschreven. Dat maakt de studie van keramiek bijzonder moeilijk en verwarrend. Eenzelfde keramische pot kan bv. worden omschreven als: aardewerkwaren, slipwaren, sgraffitowaren of lood-geglazuurd waren. Allemaal zijn het technisch correcte termen. Bij keramisch waren dat met dezelfde techniek gemaakt is, wordt bovendien een onderscheid gemaakt volgens de plaats waar het vervaardigd wordt (bv. Garrus-waren) of de makers (bv. Pennsylvania Dutch waren).

Er zijn vier manieren om keramiek onder te verdelen:

- door de vorm: duimpotje, amfoor, grape, cilinderhalsurne, kogelpot ...

- door de klei: aardewerk, steengoed, half-verglaasd en verglaasd chinees waren, porselein

- door de decoratie: slipwares, slip trailed wares, sgraffito wares …

- door het glazuur: loodglazuur, tinglazuur …

Voor uniformiteit in de registratie kunt u best gebruikmaken van AAT als autoritaire termenlijst.

De eigenschappen van keramiek

De diversiteit aan kleisoorten resulteert in een breed gamma aan keramische objecten, elk met verschillende eigenschappen. De belangrijkste eigenschappen van keramiek worden hieronder beschreven.

Zuiverheid

Zuivere, primaire klei is het meest zeldzaam. Een object dat bestaat uit deze klei geeft na het bakken een enigszins doorschijnende en witte scherf (translucent). De zuiverheid van keramiek kan worden gerelateerd aan de densiteit en de klank. Hoe zuiverder en hoe minder poreus de scherf, hoe hoger de klank. Secundaire kleisoorten bevatten meer onzuiverheden die wegbranden tijdens het bakproces. Hierdoor komt er een poriënstructuur in de klei waardoor de klank doffer en lager zal klinken.

Mechanische sterkte

De mechanische sterkte van een keramisch object is afhankelijk van verschillende factoren. De moleculaire structuur van keramiek zorgt ervoor dat het materiaal sterk is onder druk (het materiaal op zich, dus los van hoe een object is opgebouwd), maar zwak onder spanning. Andere factoren die invloed hebben op de mechanische sterkte van keramiek zijn de porositeit, de kristalgrootte en de kristalsoorten. Deze factoren zijn afhankelijk van de kleisoort die is gebruikt en kunnen daarom onderling sterk verschillen. Een glazuurlaag geeft een object vaak extra versteviging.

Thermische sterkte

In welke mate een keramisch object bestand is tegen thermische invloeden is eveneens afhankelijk van verschillende factoren. Ten eerste hangt de thermische sterkte af van het vermogen om spanningen op te vangen die tijdens het bakproces door opwarmen en afkoelen zijn geproduceerd. De porositeit speelt hierbij weer een grote rol. Niet of weinig poreuze scherven hebben door de hoge baktemperatuur meer interne spanningen, waardoor ze meer gevoelig zijn voor thermische schokken. Een glazuurlaag en de dikte van de scherf spelen ook mee in de weerstand tegen thermische invloeden.

Porositeit

Voor keramisch materiaal met poriën staat de term poreus voor de doorlaatbaarheid van de materie voor vocht. De porositeit van keramiek staat in verband met de temperatuur waarop de klei gebakken wordt. Als de temperatuur in de oven stijgt, neemt de porositeit in de klei af. Dit principe ontstaat doordat de ruimtes tussen de kleiplaatjes krimpen en gevuld worden met silicium en veldspaat. Het chemisch gebonden water is hierbij volledig verdwenen. De scherf zal hierdoor verglazen en minder poreus worden. De porositeit is een erg belangrijke eigenschap voor keramiek. De voorgaande genoemde eigenschappen hebben allemaal betrekking op de porositeit, maar daarnaast worden ook de vuurvastheid, het geleidingsvermogen en de luchtdichtheid van keramiek erdoor beïnvloed (denk maar aan technische toepassingen). De laatste twee eigenschappen hebben echter geen invloed op de omgang met keramische objecten in het collectiebeleid en zullen daarom niet verder worden toegelicht.

Chemische stabiliteit

Keramische objecten die gebakken worden op hoge temperaturen hebben algemeen een goede weerstand tegen chemische aanvallen. Sommige zijn gevoeliger dan andere voor zuuraanvallen. Laaggebakken keramiek behoudt deels zijn wateroplosbaarheid. Bij lang contact met water kunnen bepaalde elementen worden uitgeloogd uit de scherf. Loodglazuren hebben de neiging chemisch onstabiel te zijn.

Porositeit als indicator

Bovenstaande eigenschappen geven aanleiding om de diverse keramieksoorten onder te verdelen in groepen. Aardewerk, steengoed en porselein is zo'n veelgebruikte onderverdeling. Toch hebben steengoed en porselein enkele overeenkomsten die deze driedeling niet altijd logisch maken.

Uit verschillende bronnen is gebleken dat vooral de eigenschap porositeit het meest geschikt is om een onderverdeling aan te brengen in de bijna onuitputtelijke sliert aan keramieksoorten. Bij een porositeit van 5% of meer spreekt men van laaggebakken keramiek. Bij een porositeit van minder dan 5% spreekt men van hooggebakken keramiek. Op het meten van de porositeit zal niet verder worden ingegaan, omdat dit bij de onderverdeling van objecten in een depot niet van toepassing is. Wel lichten we de twee groepen verder toe.

Laaggebakken keramiek

Laaggebakken keramiek wordt gekenmerkt door een porositeit van 5% of hoger. Dit is het resultaat van een biscuitbrand met temperaturen onder 1.150°C. Laaggebakken keramiek bestaat uit secundaire klei. Afhankelijk van de toegevoegde elementen kan de kleur variëren van beige, geel en bruin over grijs tot rood. Voorbeelden van kleisoorten met een porositeit van 5% en hoger zijn aardewerk, terracotta en fijn aardewerk. Door de hoge porositeit heeft laaggebakken keramiek een doffe klank.

De hardheid van een glazuur wordt aangepast aan de scherf. Bij laaggebakken keramiek worden ‘zachte’ glazuren gebruikt, zoals alkaliglazuren of loodglazuren. Omdat metaaloxiden bij deze lage baktemperaturen niet wegbranden kunnen meer kleuren gebruikt worden voor de decoratie.

Hooggebakken keramiek

Hooggebakken keramiek wordt gekenmerkt door een porositeit lager dan 5%. De biscuitbrandtemperaturen liggen hier tussen 1.200°C en maximaal 1.400°C. De klei verandert in een verglaasde en zo goed als ondoordringbare scherf.

- Steengoed kan uit verschillende kleisoorten bestaan, geeft meestal een grijze, beige tot bruine scherf en is altijd ondoorschijnend.

- Porselein is een overkoepelend woord voor een keramisch product van enkele verschillende, bijna zuivere, kleisoorten. De scherf is wit. Als ze dun genoeg is, spreken we over translucent. Door de grote dichtheid van hooggebakken keramiek geeft de scherf een heldere klank. Porselein wordt onderverdeeld in zacht porselein en hard porselein en bestaat uit verschillende kleisoorten die net iets andere samenstellingen hebben. Glazuren die worden aangebracht op hooggebakken keramiek zijn ‘harder’ en smelten samen met de onderliggende klei. Dit zijn meestal veldspaathoudende glazuren.

Keramiek in depot herkennen

Om de beste zorg te kunnen bieden aan keramische objecten, is het van belang om ze te leren herkennen. Keramiek is immers een ruim begrip en zoals eerder vermeld hebben keramische objecten verschillende kenmerken, elk met hun eigenschappen en dus kwetsbaarheden. Op basis van porositeit worden de objecten onderverdeeld in laag- en hooggebakken keramiek en vervolgens verder opgesplitst volgens de meest voorkomende kleisoorten en decoratielagen en -technieken.

Laaggebakken keramiek

Kleisoorten

Aardewerkklei

Aardewerk is gemaakt van secundaire klei (zeer divers, van fijn tot grof). De klei is doorgaans zeer plastisch en heeft een laag smeltpunt. Daarom wordt aardewerkklei op lage temperaturen gebakken, tot maximaal 1.150°C. De kleimassa kan 25 tot 40% chamottekorrel bevatten zodat de scherf beter bewerkbaar is voor groot werk (bouwkeramiek of sculpturaal werk).

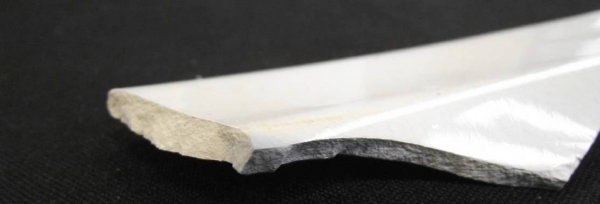

Aardewerk is ondoorschijnend, heeft een doffe klank en een porositeit van 5% of hoger. Door deze hoge porositeit worden objecten vaak geglazuurd om het materiaal waterdicht te maken. Aardewerk vertoont een zeer korrelig breukvlak. Na het bakproces kan aardewerk een crème, leerkleurig, roze, grijs, rood, bruin of donkerbruin uiterlijk vertonen, tenzij het wordt ingekleurd met metaaloxiden.

Terracotta

Terracotta is het Italiaanse woord voor ‘gebakken aarde’. Het is een algemene (vage) benaming voor laaggebakken (900°C-1.100°C), poreus aardewerk dat meestal ongeglazuurd is. Wat terracotta onderscheidt van gewoon aardewerk, is de typische roodbruine kleur. Algemeen kan men zeggen dat het een kunsthistorische en/of subjectieve benaming is die verwijst naar laaggebakken sier- of bouwkeramiek, kleine beelden (modello’s) of algemeen gebruiksgoed. Vaak wordt de naam terracotta ook gegeven aan gebeeldhouwde modello’s in keramiek.

Fijn aardewerk

Deze keramieksoort heeft een crèmekleurige, licht poreuze en vaak dunne scherf. De breuknaad is minder korrelig dan aardewerk of terracotta. Fijn aardewerk wordt veelal bedekt met een laagsmeltend transparant loodglazuur. Het wordt gebakken op temperaturen tussen 1.050°C en 1.150°C.

Glazuren, slib en engobe

Alkaliglazuur

Glazuur bestaande uit een hoog gehalte alkalis, zoals natrium (Na) en kalium (K). Dit glazuur wordt op lage temperatuur vloeibaar en heeft een helder uiterlijk. Vaak zijn er craquelures aanwezig in de glazuurlaag, door de hoog thermische expansie van de alkaliën. Deze glazuren zijn ook meer bros, maar door toevoeging van loodoxides of booroxides krijgt dit glazuur meer elasticiteit. Booroxide zorgt ook voor minder uitzetting en er zullen dus minder haarscheurtjes ontstaan. Loodoxides kunnen wel invloed hebben op de kleur.

Alkaliglazuren zijn gekend voor hun zeer levendige kleuren en werden veelvuldig gebruikt bij de productie van Egyptische en Perzische potten en tegels. Alkaliglazuren staan erom bekend onstabiel te zijn (ontstaan van weathering).

Loodglazuur

Een loodglazuur is een glazuur dat op laagbakkende temperaturen, tussen 900°C en 1.100°C, wordt gebrand. Het belangrijkste smeltmiddel in dit glazuur is de loodverbinding. Loodglazuur is een zacht en transparant glazuur dat eveneens heldere kleuren kan verkrijgen door de toevoeging van metaaloxiden zoals koper-, kobalt-, mangaan- of antimoonoxide. De adhesie van glazuur op laaggebakken keramiek is meestal slecht. Vaak hebben we te maken met een afschilferende glazuurlaag. Er dient met voorzichtigheid te worden omgegaan met deze keramieksoorten.

Tinglazuur

Een tinglazuur, meestal op basis van lood, zorgt voor een ondoorzichtige witte afdeklaag. Het aanwezige tinoxide maakt deze glazuur opaak. Het vindt zijn toepassing op aardewerkklei, waarbij de rode of beige kleur van het aardewerk bedekt wordt. De witte ondergrond die hierdoor wordt verkregen is zeer geschikt voor beschilderingen met heldere kleuren. Kenmerkend voor deze laagbakkende glazuursoort is hier ook veelal het afschilferende glazuur - ‘chips’ - aan de randen van objecten en dus de zwakke adhesie aan de drager. Deze groep van keramiekwaren kan nog verder worden onderverdeeld in verschillende subgroepen volgens afkomst: denk bv. aan majolica, faience, Delft, Delftware ...

Slib en engobe

Engobe duidt op een mengsel bestaande uit fijne klei en water dat wordt gebruikt voor decoratieve doeleinden. Engobe wordt op de lederharde klei aangebracht als versieringstechniek door middel van onderdompelen of met een penseel. De engobelaag wordt gemaakt uit dezelfde kleisoort als de drager om zo krimpverschil tijdens het bakken te vermijden. Vaak bestaat de engobelaag uit een andere kleur dan de onderliggende klei, wat wordt bereikt door het toevoegen van metaaloxiden.

Decoratie

Koude beschildering

Een beschildering die wordt aangebracht na het laatste bakproces wordt ook wel een koude beschildering genoemd. Dit wordt uitgevoerd met zuivere pigmenten die aangelengd worden met water. Deze oppervlaktelaag wordt ofwel heel laag gebakken ofwel helemaal niet. Hierdoor zijn deze decoraties heel fragiel en kunnen gemakkelijk van het laaggebakken keramiek worden afgeborsteld.

Authentieke luster of gereduceerd lusterpigment

Keramische objecten kunnen ook versierd worden met een lusterdecoratie. Een lusterdecoratie lijkt op een dun metallisch laagje aan het oppervlak. De authentieke lusters werden aangebracht door middel van een mengsel van metaalzouten, azijn en klei. Dit mengsel werd op de geglazuurde en gebakken ondergrond aangebracht en bij de derde bak ingebrand. Tegenwoordig worden lusters aangebracht als opglazuren door middel van geprepareerde lustermengsels. Dit zijn de zogenaamde commerciële lusters. Afhankelijk van de ondergrond kan een luster een mat of glanzend uiterlijk vertonen en verschillen van koper tot goud. Lusterdecoratie is zeer kras- en slijtagegevoelig.

Hooggebakken keramiek

Kleisoorten

Steengoedklei

Deze klei is door afzetting vermengd met vergane vegetatie en onzuivere ijzeroxidedeeltjes. Steengoedklei is meestal een samengestelde klei waarvan de samenstelling afhankelijk is van de behoefte of toepassing. Gebruikelijk is een combinatie van vette en magere klei (Ball Clay en vuurvaste klei), naargelang de behoefte gemengd met roodbakkende klei of met vloeimageringsmiddelen zoals veldspaat, basalt of granietmeel.

Steengoedklei kan verschillende structuren hebben. De kleimassa kan 25 tot 4% chamottekorrel bevatten zodat de scherf beter verwerkbaar is voor grote stukken (bouwkeramiek of sculpturaal werk). De scherf is niet-doorschijnend, de kleur varieert van grijs over beige tot bruin (minder felle bakkleur dan aardewerkklei). Door het bakproces, dat plaatsvindt op temperaturen tussen 1.200°C en 1.320°C, heeft steengoed een gedeeltelijk tot vrijwel geheel dichtgesinterde en harde scherf met een heldere en hogere klank dan aardewerkklei. Het heeft vaak een dikke wand, is erg stevig en voelt zwaar aan.

Porseleinklei

De klei bestaat hoofdzakelijk uit kaolien en is een zeer zuivere primaire klei. Hij is ontstaan uit het zuivere kleimineraal kaoliniet, maar heeft zich ter plaatse nog gemengd met resten mica, kwarts, veldspaat en zeer kleine hoeveelheden ijzeroxide, titaanoxide en organische bestanddelen. Hierdoor ontstaat een zeer zuivere, vuurvaste en witbakkende klei die, wanneer hij dun genoeg is, doorschijnend is.

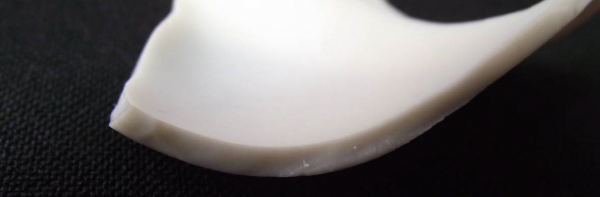

Vergeleken met andere klei is porselein vrij onplastisch door de grove kristalstructuur. Hierdoor is hij zeer moeilijk bewerkbaar (weinig plastisch) en zeer breekbaar bij droge toestand (poreuze ongebakken scherf). Door toevoegingen van grondstoffen bekomt men een werkbare porseleinklei. Porselein is altijd een samenstelling van twee tot drie grondstoffen. De belangrijkste zijn kaolien (40-65%), veldspaat (15-35%) en kwarts (12-30%). Kaolien heeft een smeltpunt van ongeveer 1.600°C, waardoor het op zeer hoge temperaturen gebakken kan worden en de porseleinklei volledig verglaasd. Porselein heeft dan ook een zeer heldere klank en een breuklijn als glas. Vanwege de hoge temperatuur heeft hardporselein speciale hoge temperatuurovens nodig (1.320°C-1.420°C-1.530°C). Hard porselein vindt vooral zijn toepassing in de industrie, bv. in labomateriaal, sanitair, serviesgoed en technisch keramiek.

Kaolienlagen zijn vooral terug te vinden in China. Het porselein is er dan ook reeds bekend vanaf de 3e - 4e eeuw v.C. Vanaf de 1e eeuw n.C. kan er worden gesproken van een volwaardige Chinese hardporseleinproductie (Tang Dynastie (618-907 n.C.). Marco Polo zou in een reisverslag van 1296 voor het eerst melding maken van porselein. Pas in de 18e eeuw wordt hardporselein ook in Europa vervaardigd. In Japan wordt voor het eerst porselein vervaardigd aan het begin van de 17e eeuw.

Zacht porselein

Dit porselein kan bestaan uit verschillende mengsels en heeft geen vaste samenstelling. Wel zijn er altijd smeltverlagers aanwezig, zoals veldspaat, krijt, glasvormer, fritte, albast, enz. Door dit hoge gehalte aan smeltmiddelen is een baktemperatuur tot maximaal 1.250°C voldoende. De scherf van zacht porselein is meer poreus dan deze van hard porselein. Zacht porselein werd in Europa reeds in 1693 vervaardigd in Frankrijk. De meest voorkomende soorten zachte porselein zijn: fritporselein, krijtporselein, beenderporselein (Bone China) en veldspaatporselein. De baktemperatuur bij zachtporselein ligt tussen de 1.230°C-1.280°C en 1.250°C-1.320°C.

Eierschaalporselein

Eierschaalporselein is gemaakt uit porseleinaarde. Dit dunne en zuivere porselein is hard, doorschijnend en klinkt als kristal. De reden dat deze groep ook wordt vermeld is dat de scherf minder dan 0,2 mm dik is en daardoor zeer fragiel.

Glazuren

Steengoedglazuur

Dit glazuur wordt hoog gebakken, tussen 1.200°C en 1.300°C, en wordt erg hard. Het kan deze temperaturen aan doordat dit veldspaathoudende glazuren zijn. Door deze hoge glazuurbrand krijgt het glazuur een matglanzend uiterlijk in vaak genuanceerde kleuren. De hechting met de onderliggende scherf is door de hoge baktemperatuur erg goed. Het zijn stijve glazuren met een melkachtig effect (vanwege de vele kleine bubbels). Door de hoge oppervlaktespanning bij smelt hebben ze de nijging om te kruipen. Door de aanwezigheid van alkali zal het glazuur ook uitzetten en inkrimpen en ontstaan er haarscheurtjes bij koeling.

Zoutglazuur

Zoutglazuur wordt toegepast op steengoed. Het bijzondere aan dit glazuur is dat keukenzout (natriumchloride) tijdens het bakproces in de oven wordt gestrooid. Hierdoor ontstaat er een enigszins glanzend oppervlak dat lijkt op de schil van een sinaasappel.

Decoratie

Vergulding

Een vergulding is te herkennen aan een gouden decoratie aan het oppervlak van het object. Deze decoratie wordt tijdens het laatste bakprocedé ingebakken. Vergulding is door de eeuwen heen op verschillende manieren toegepast op hooggebakken keramiek. Oorspronkelijk werd bladgoud in olie gelegd en aan het object gekleefd. Deze soort van vergulding is erg fragiel en wordt nauwelijks nog teruggevonden op objecten. Later werd het goud in poedervorm opgelost in honing of in andere substanties en werd het op de glazuurlaag ingebakken. Door de lage baktemperatuur en de zeer dunne oppervlaktelaag is een vergulding een heel kwetsbare decoratie. Tijdens het reinigen van objecten met een vergulding kunnen gemakkelijk delen verloren gaan.

Email/opglazuur/smeltverf

Deze drie termen duiden op een decoratietechniek op porselein waarbij laagsmeltende glazuren op kleur worden gebracht. Email wordt altijd als laatste decoratie aangebracht, meestal op de onderliggende glazuurlaag. De reden daarvoor is dat deze enkel op een lage temperatuur (750°C) kan worden gebakken in een moffeloven. Het verschil tussen een opglazuur en een onderglazuur is gemakkelijk te onderscheiden: bij een opglazuur is reliëf voelbaar, terwijl een onderglazuur een glad oppervlak heeft. Een andere benaming voor email is smeltverf.